테크

디지털 트윈(Digital Twin)의 미래

페이지 정보

- 작성자테라에너지

- 조회1,770회

- 작성일23-01-27 09:53

본문

최근 모든 산업에 걸쳐 디지털 트윈을 도입하려는 추세가 나타나고 있습니다. P&S 인텔리전스에 따르면, 디지털 트윈 기술 시장은 2030년까지 50%의 연평균 성장률을 경험하며 1,840억 달러를 넘어설 것으로 예상됩니다. 디지털 트윈은 물리적 자산이나 시스템, 프로세스를 컴퓨터 속 가상 세계에 구현한 것으로 실시간 모니터링과 시뮬레이션을 가능하게 합니다. 이를 통해 서비스 오퍼링 개선, 수익성 향상, 생산선 증강, 사고 예방, 이상 예측, 운영 최적화 등에 활용될 수 있어 높은 비즈니스적 가치를 갖습니다.

이렇듯 물리적 실체를 가상 세계에 똑같이 구현하는 기술인 디지털 트윈은 이미 제조 분야에서 주목받는 기술입니다. 이번 글에서는 디지털 트윈을 기반으로 거울세계와 가상세계가 반영된 메타버스 제조 공장을 지멘스, BMW그룹, 다쏘시스템, 두산중공업의 사례를 통해 알아보도록 하겠습니다.

현대자동차, 세계 최고의 디지털 가상 공장

현대 자동차는 오는 2022년 말 현대차그룹 싱가포르 글로벌 혁신센터(HMGICS) 완공에 맞춰 세계 최고 수준의 메타버스 기반인 디지털 가상 공장을 구축한다고 발표했습니다. 신차 양산을 앞둔 공장은 실제 공장을 시범 가동하지 않고도 메타팩토리 운영을 통해 최적화된 공장 가동률을 산정할 수 있어, 실제 공장 운영 시 이를 반영할 수 있습니다. 또한 메타팩토리가 현실 공장을 실시간으로 구현함에 따라 공장 내 문제 발생 시 신속한 원인 파악이 가능해집니다. 이 밖에도 물리적 방문 없이 실시간으로 문제를 해결할 수도 있습니다. 미국의 미래가속화연구재단(Scceleration Studies Foundation, ASF)에서 정의한 거울세계와 가상세계의 공장이 현실이 되고 있는 셈입니다.

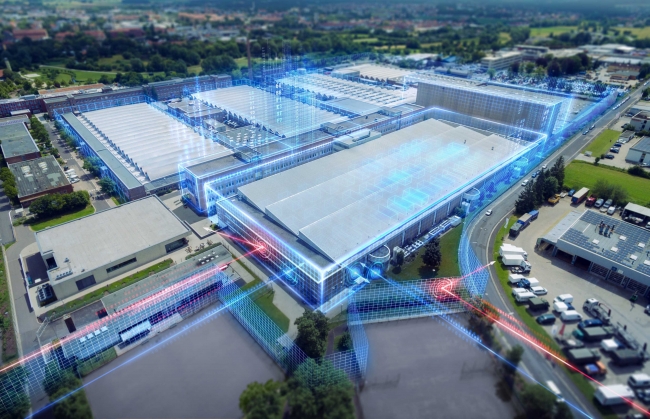

지멘스, 가장 진화한 스마트팩토리

독일 최대 전자·전기회사 지멘스는 스마트팩토리로 성공적으로 전환한 대표적 케이스로 주목받고 있습니다. 지멘스의 스마트팩토리 EWA(Electronics Works Amberg)는 독일 바이에른주 소도시 암베르그에 위치하고 있는데요. EWA가 스마트팩토리의 대표적인 사례로 꼽히는 이유는 가상세계와 현실세계의 통합을 이뤄냈기 때문입니다.

EWA의 생산성은 스마트팩토리 전환 이후 8배 증가했습니다. 반면 제품 불량률은 1989년 500dpm에서 현재 약 11.5dpm으로 줄었습니다. 또 하루에 최대 300번 넘게 생산 시스템을 자유롭게 바꾸면서도 시스템을 바꾸는 데 들이는 시간도 줄었으며, 상품 주문 후 24시간 이내 배송이 가능해졌습니다. EWA의 일관된 종단 간 디지털화 환경은 자동화, Industrial Edge 및 클라우드 컴퓨팅 간에 필요한 원활한 상호 작용을 통해 생산성 향상, 품질 확보 및 다양한 소비자의 요구를 즉시 충족시킬 수 있는 인더스트리 4.0 공장을 구현하고 있습니다.

지멘스 암베르그 생산공장 전경

포르쉐, 디지털 트윈으로 더 똑똑해지는 서비스

이제 자동차가 스스로 문제가 발생하기 전에 수리를 요청하는 시대가 올 수도 있습니다. 포르쉐는 운전자 스타일에 따라 서비스 요구사항을 예측할 수 있는 '디지털 트윈'을 적용한 차를 개발 중입니다. 센서 데이터와 빅데이터를 결합 및 분석하여 알고리즘을 개발하고, 이 알고리즘은 사용자의 운전 스타일에 따라 권장할 서비스를 찾아냅니다. 운전자가 차선을 밟고 주행하거나, 고속도로로 출퇴근하는 등의 개인별 특성 데이터에 분석이 더해지는 것입니다. 예를 들어 고속도로를 주행해 출퇴근하는 경우 엔진 교체 시기를 좀 더 빠르게 적용할 수 있습니다.

더 나아가 시스템 결함을 미리 예측합니다. 문제가 발생하기 전에 차량을 정비하면 수리 비용을 절약할 수 있습니다. 디지털 트윈을 적용한 차가 공식 출시되지는 않았지만, 센서 데이터와 현장 테스트는 이미 진행 중입니다. 포르쉐는 타이칸 운전자의 절반이 익명으로 에어 서스펜션을 모니터링하는 파일럿에 참여하고 있다고 밝혔습니다.

다쏘시스템 - 가상과 현실의 연결

설계 소프트웨어 기업 다쏘시스템은 2017년부터 3D로 물건을 만들기 원하는 소비자와 제조사를 연결해주는 온라인 플랫폼 '3D 익스피리언스 마켓플레이스'를 운영하고 있습니다. 일반 소비자도 설계도만 있으면 외부 제조사를 찾아 얼마든지 원하는 제품을 만들어낼 수 있는 것이 특징입니다. 마켓 플레이스를 통해 소비자는 제조 역량이 뛰어난 제조사와 직접 연결돼 원하는 조건에 맞는 맞춤 생산을 할 수 있고, 제조사는 고객과 장기적인 협력 관계를 쌓을 수 있는 것이죠.

로봇 부품 생산을 예로 들어 보겠습니다. 먼저 소비자가 3D 설계도를 마켓 플레이스에 올립니다. 소비자는 어떤 재료와 기술을 이용해 부품을 만들고 싶은지, 언제까지 완성을 원하는지 등의 구체적인 조건을 밝힙니다. 그러면 플랫폼을 운영하는 다쏘시스템이 이 부품을 생산할 능력을 갖춘 3D 프린팅 회사들을 추천해줍니다. 소비자는 참여를 원하는 3D 프린팅 회사들과 부품 제작 방식, 가격 등을 협의해 한 곳을 고른 후 최종 주문을 하게 됩니다. 새로운 제조 공급 업체를 찾고, 설계 환경에 특정 부품을 삽입하고, 에코시스템 및 사내 리소스를 보다 효율적으로 관리하기 위해 기업은 온디맨드 제조, 엔지니어링 및 인텔리전트 파트 소싱 서비스를 이용할 수 있습니다.

두산중공업 - 친환경 풍력발전 솔루션

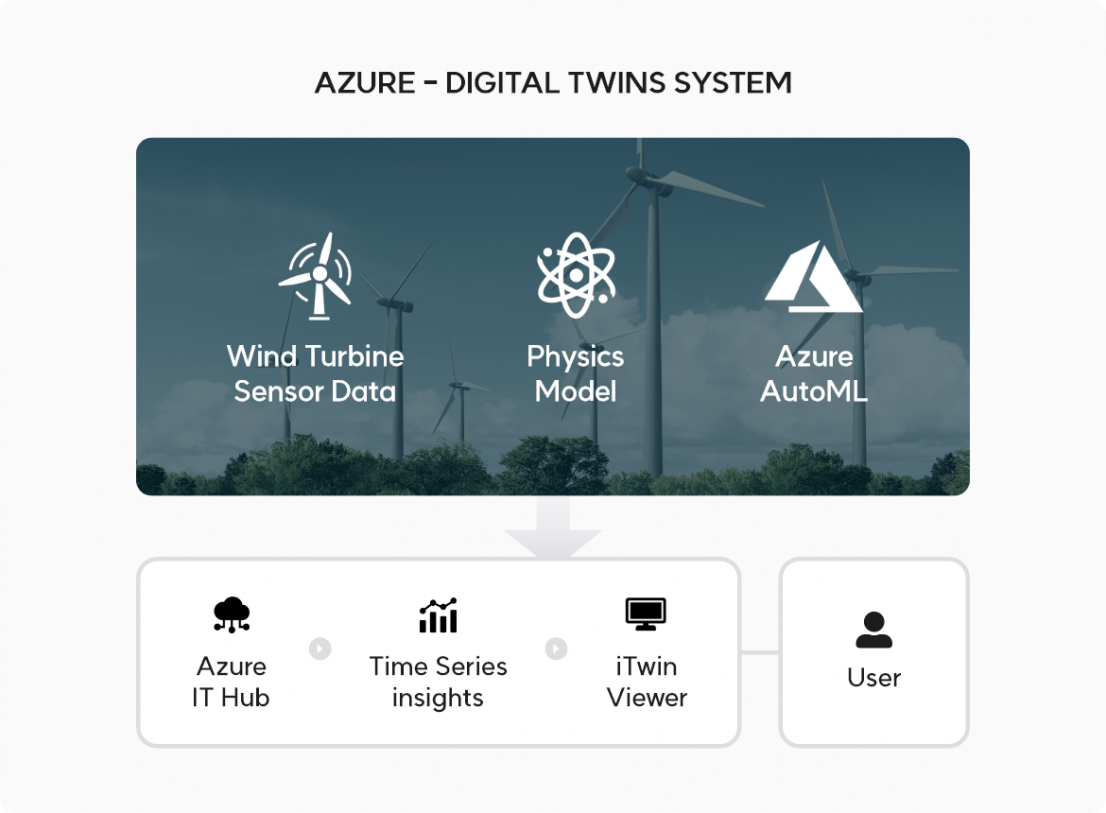

중장비 제조사였던 두산중공업은 2010년대 후반부터 국내 신재생 에너지 생산의 강자로 도약하겠다는 목표를 추진해왔습니다. 특히 중장비 건설 이력과 가스터빈 제작 역량을 활용할 수 있는 풍력발전에 무게를 뒀는데요. 두산중공업은 풍력 발전소의 에너지 생산량을 예측하고자 했습니다. 이를 해결하기 위해 2020년, 두산중공업은 마이크로소프트 애저(Azure)와 벤틀리 시스템과 협업했습니다.

애저 디지털 트윈스는 유연한 모델링 기능을 사용해 풍력 터빈 IoT 센서에서 수집한 데이터를 기상 데이터 및 전력 예상 생산량 데이터와 취합하는 통합 디지털 모델을 구축했습니다. 벤틀리 iTwin 애플리케이션은 이 정보를 3D 및 4D CAD 모델, 그리고 가상 현실 모델과 연계해 인프라 프로젝트의 설계, 구축 및 운영 방식을 혁신하는 솔루션을 제작했습니다. 사용자는 디지털 트윈 뷰어로 IoT 데이터를 시각화하고 애저 타임 시리즈 인사이츠(Azure Time Series Insights)와 마이크로 팀즈(Microsoft Temas)의 파워 BI 대시보드로 인사이트를 확보할 수 있습니다.

이렇게 탄생한 솔루션은 두산 풍력 발전소가 위치한 해안선의 기상 조건을 모델링합니다. 이를 통해 풍력 발전소 모델을 빠르게 제작할 수 있었고, 이제 새로운 기술 혁신을 실현하고 비즈니스 기회를 창출할 수 있게 됐습니다. 덕분에 한국 전력망 사업체와의 계약 에너지 생산량을 늘리고 계약 위반에 따른 불이익을 방지해 풍력 발전소의 수익을 높일 수 있습니다. 잠재적 효과로는 가용성 향상과 더불어 유지 보수 작업, 고장 정지 빈도, 검사 빈도들이 감소하는 효과가 있습니다.

HOME >

HOME >